Material Transport Tractor

資材運搬車

| 2011.10.22 基礎工作 | |

|

適度なパーツ分割により、パーツ点数が抑えられた構成になっている。 それなりにバリはあるのだが、気泡やレジンの注入不足はないため、下処理にはさほど手はかからないように思われる。 キットにはデカールとインストが入っていたのだが、デカールは見るからに手書きで作成された感があり、なんとなく懐かしさを感じた。 インストはA4一枚で、完成後の形状とデカールの貼付け位置のみ示された簡易なものであった。 |

|

まずはパーツ表面の剥離剤を落とすためにレジンウォッシュに漬け込んだあと、 中性洗剤で洗浄した。 |

|

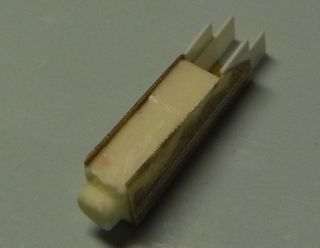

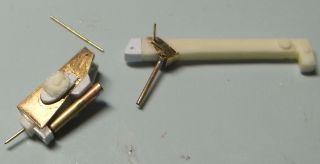

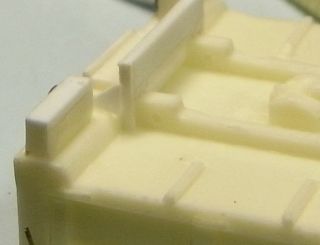

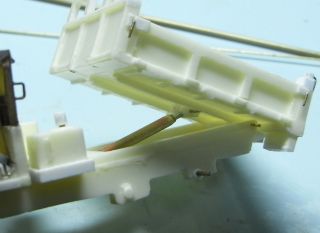

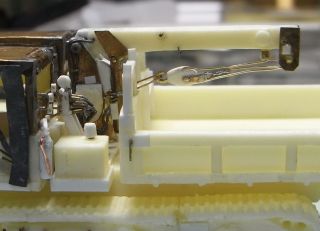

履帯のパーツは写真の様に分割して構成されている。 多少モールドが甘い箇所はあるものの、細かいところまでしっかりと鋳造されているため、さほど手を入れる必要はなさそうである。 |

|

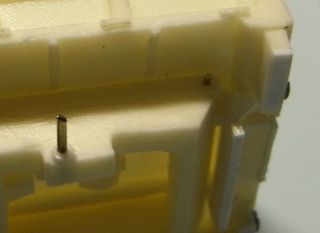

普通にパーツ同士を瞬間接着剤で固定しても十分な強度は得られないため、軸線

をいれて固定

位置の確定と強度の確保を行う。 バリを切除して接合面を整えた後、開口して真鍮線の軸を入れた。 |

|

流石に前後が寸分の狂いもなく接合できるわけではないので、接着後にもう一手 間必要となりそうだ。 |

| 2011.11.04 キャビン作成 | |

|

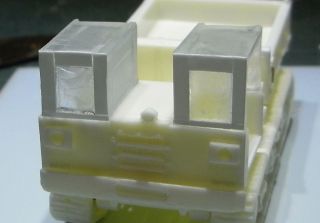

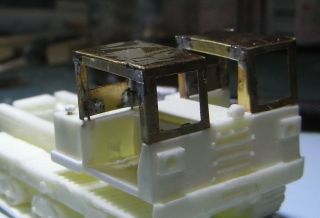

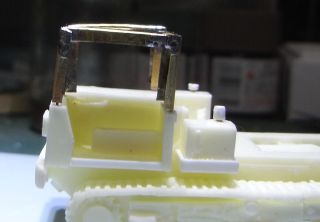

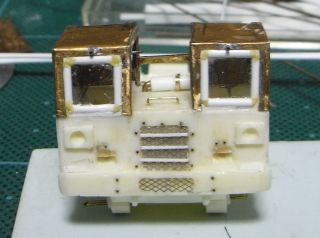

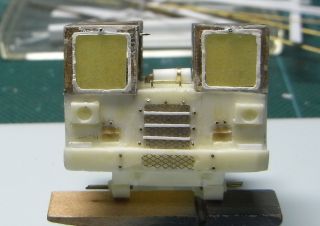

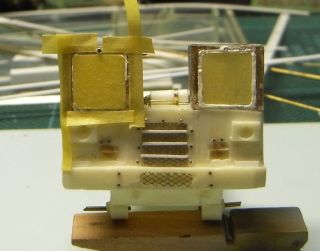

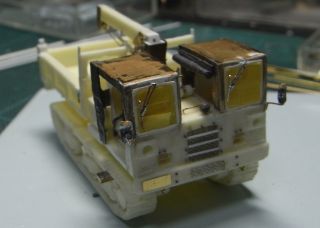

キャビン上部のキットパーツは透明のレジンで成形されている。 透明度は今ひとつと いうところなのだが、ガラス部の再現方法としてはなかなかのアイデアではある。 |

|

ヤスリで整形し、コンパウンドで磨いた上で窓枠部分をプラ材を貼りつけて再現 する。 |

|

車体と組み合わせてみる。 概ね寸法は合っているのだが、車体側ときれいに接合させ るためには相応の工作が必要となりそうだ。 |

|

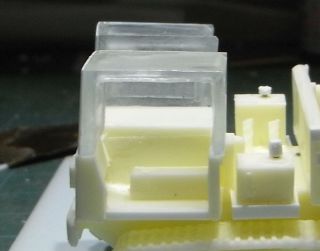

扉類は作りなおすことを前提に切除した。 あれこれと試していたのだが、パーツが非 常に肉厚であるためになかなか思い通りの形状にならない。 また、肉厚であるということはキャビンの内装を作った後の塗装の段階でも問 題が発生することを示唆しており、どのような解決方法を取るか数日悩むこととなった。 |

|

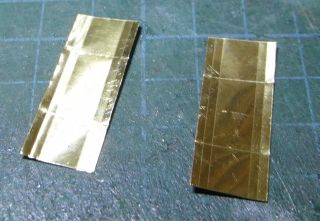

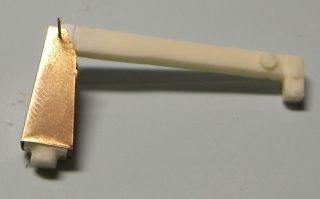

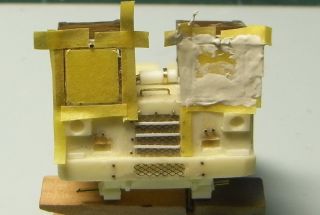

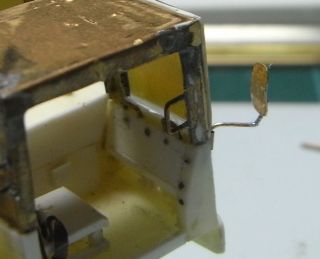

結論はいつもの方法で作りなおすことに。。 キットパーツを元に採寸を行い、ケガキ 針で真鍮板に形を移す。 |

|

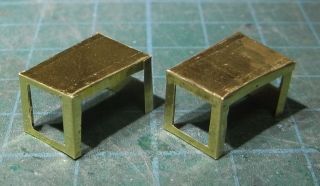

キャビンの左右の骨組みを再現し、面を埋める構造で作ることとした。 このため、2 対計4つのパーツを切り出す。 |

|

各パーツの不要な部位を切除する。 |

|

骨組みはL字アングルの金属材で作られているため、真似た形状に折り曲げる。 |

|

車体との接合は金属部品にハンダ付けした真鍮線にて行う。 一応形にはなるのだが、 パーツ接合後の直角を出すことが難しく、さらに部品点数が増えたことでハンダ付けの難易度が上がってしまった。 |

|

実車の構造に合わせた構造は放棄し、別の組み方でパーツを作りなおす。 今回はキャ ビン部分を1枚のパーツで構成する方式とした。 |

|

折り曲げ位置をケガキ針で書き込み、窓となる部位を繰り抜く。 |

|

折り曲げ加工のみでキャビンの形状にする。 |

|

車体側との接合方法は前回と同じで、車体にあわせて位置調整を行った上で折り 曲げた部位にハンダを流し こんで固定する。 |

|

車体側との接合にはもう一手間必要だが、概ね期待通りの形となった。 |

| 2011.11.09 操縦席作成 | |

|

キャビンの後部には傾斜があるため、これを再現する。 曲げ加工とハンダ付けによる固定を行うため、曲げる部位に切り込みをいれてプライヤーで形を整えた。 |

|

ハンダ付けを行い固定する。 この際に曲げ加工により生まれた隙間にもハンダを塊で流し込み、パテ代わりとした。 |

|

キャビンに取り付けられた取っ手を作成する。 適度な長さに切り出した真鍮線をコの字加工する。この際に片側をやや長めに取り、車体側に開けた穴にはめることで位置調整を行う。 |

|

ハンダ付けを終えた状態。 フリーハンドで位置を決めることは難しいため、車体側には固定する位置に穴を開けて、左右で同じ位置にハンダ付けできるようにする。 |

|

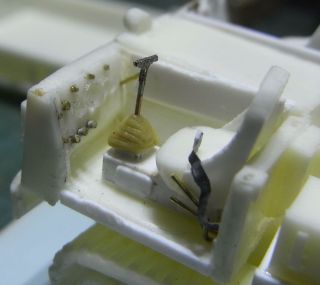

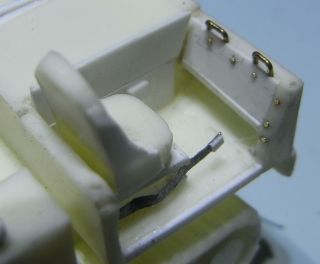

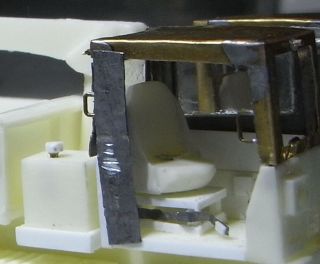

資材運搬車は正面から右側に操縦席がある。 キットは埋め殺す方式のため、内装の部品は座席のみとなる。このため、座席はキット付属のパーツに手を入れて使用したが、それ以外はすべて自作することと なった。 基本はプラ材の積層と真鍮線細工となるが、シートベルトには鉛板材を使用してみた。 また、操縦パネル類は透明のプラレンズを使用し、素材の特性を生かせるように塗装前にマスキングを行うことを考えている。 |

|

補助席(?)側の作成。 こちらも座席のみキット付属のパーツを使用し、他は全てスクラッチである。 |

| 2011.11.30 操縦席作成 其の二 | |

|

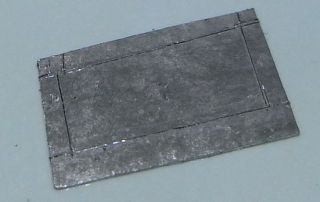

操縦席の一部窓はシート状の構成となっているため、鉛板を使用して質感の再現を試みる。 使用する部材は写真のようなロール状の鉛板で、これを程度な大きさに切り出して工作を行う。 |

|

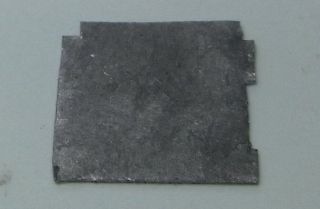

鉛板を切り出した状態。 鉛は柔らかいため、デザインナイフや普通のハサミでも切り出すことができる。 |

|

鉛板は厚みがあるため、潰して薄く加工する。 ある程度均等に伸ばすため、真鍮の角材に挟み込み、万力で締め上げる要領で加工を行った。 |

|

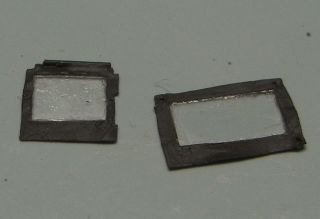

シートの透過部はプラ材を使用するため、キットの寸法にあわせて鉛板を繰り抜く。 |

|

透明のプラ板を接着し、窓を形成する。 接着には瞬間接着剤を用いたが、若干白化現象が発生したため、コンパウンドで磨いている。 |

|

補助席側はシートを下ろした状態とするが、操縦席側はまくり上げた状態で再現することとした。 薄く伸ばした鉛板を丸めて形を整える。 |

|

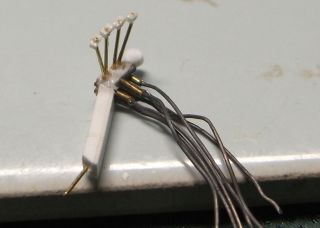

キャビンのパーツとの接合は真鍮線を用いて行う。 シート側にコの字型に曲げた真鍮線をハンダ付けし、キャビン側には受けの穴を開ている。 |

|

キャビンサイドの昇降口にあるシートの再現。 こちらは真鍮線の軸に差し込んで使用するため、差込口として真鍮パイプをハンダ付けしている。 |

|

補助席側背面のシートを作成。 こちらは他の部品と干渉することから、やや複雑な形状をしている。、 |

|

透明な部位はプラ材を使用する。 |

|

車体との取り付けは真鍮線の軸を使うため、受け口として真鍮パイプをハンダ付けする。 |

|

補助席側のキャビン背面にシートを取り付けた状態。 |

|

キャビン側面にシートを取り付けた状態。 |

|

キャビンの昇降口にシートを取り付けた状態。 昇降口には扉上のシートも着くため、こちらは別途製作する。 |

|

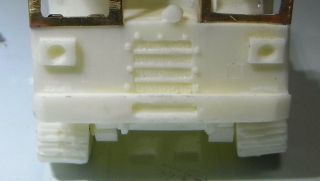

車体前面の吸気グリルを作り込む。 キットパーツはモールドの位置は正しいが、作り自体は大雑把である。 |

|

吸気グリル部のモールドを切除してノミで削り込んだ後、エッチングのメッシュをはめ込む。 枠部分はプラ材で作成し、ボルト類は真鍮線で再現している。 |

| 2013.07.18 クレーン作成 | |

|

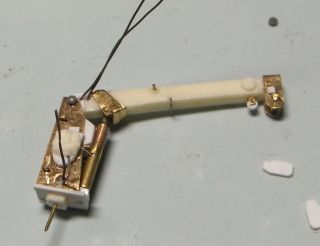

クレーンの作り込みに着手する。 資材運搬車は古河ユニックの2tクレーンを装備しており、これは一般の建機に使用されているものと同一の機材とおもわれる。 キットでは一体成型のパーツとして再現されているが、これを可動式に改造する。 |

|

可動部を境に2つのパーツに分割する。 切り離しにより欠損した上部パーツの基部はプラ材にて再生し、下部のパーツは芯材として使用する。 |

|

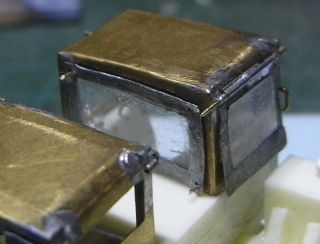

基部の部品は真鍮板で覆う形に加工する。 これは可動部作成に伴い強度が必要となるためであり、レジンパーツは芯材として使用することとした。 |

|

実機の写真を参考に上下のパーツを開口し、真鍮線の軸で固定する。 |

|

可動範囲はほぼ想定通りとなった。 |

|

油圧シャフト部を作成する。 稼働に伴い伸縮する構造のため、真鍮材を中心に作成を行う。 |

|

上下それぞれのパーツに油圧シャフトの部品を取り付ける。 |

|

組み上げた状態。 構造的には期待通りの仕上がりで、可動部を制約することもなく、上々の出来である。 |

|

組み上げた状態で細部の作りこみを行う。 実機の写真を参考にしながら、ケーブルやフック類を取り付けてゆく。 |

|

細部のデティールは左右非対称である。 |

|

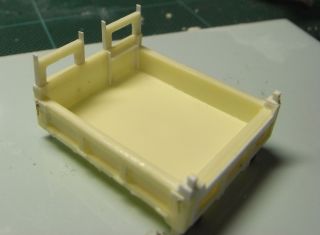

荷台を作りこむ。 実車の写真を参考に、こちらはプラ材を多用した作りこみを行った。 |

|

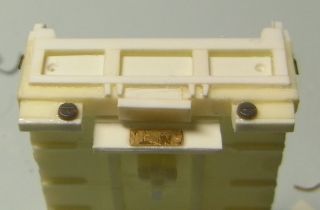

ナンバープレート周辺の作りこみを行う。 この部位を鮮明に捉えた写真が手に入っていないため、数枚の写真を参考に想像を交えて形を整えた。 |

|

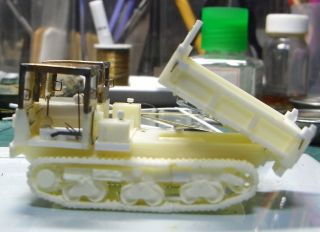

ようやく全てのコンポーネントが揃ったが、細部の作りこみが残されているため、完成にはまだ遠い。 |

| 2013.08.21 細部の仕上げ | |

|

新たに手に入れた資料によりクレーン基部が判明したため、配線の作り直しを行う。 |

|

配線には柔らかい金属線を用いており、接着には瞬間接着剤を使用した。 |

|

クレーンのフックを悪性する。 プラ材の積層により、フックの大まかな形を形成する。 |

|

フックの先端には真鍮線を使用する。 適度な長さに切り出した真鍮線を曲げ加工し、若干潰す工作をした上でヤスリで形状を整えている。 |

|

フックを組み立てる。 |

|

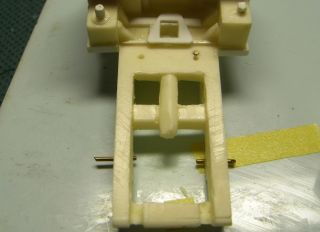

荷台の稼働を再現する。 シャーシと荷台の噛合部に穴を開け、真鍮線を通すことで可動式とすることとした。 |

|

荷台側も同様に穴を開ける。 シャーシ側との位置合わせに気をつけながら、作業を進める。 |

|

軸線を通し、荷台とシャーシを固定する。 |

|

荷台を可動させた状態。 シャーシの形状により制限され、実車ほどの可動域は再現できなかった。 |

|

荷台の可動に合わせ、荷台を押し上げる油圧シャフトも再現することとした。 |

|

キットのモールドを切除し、真鍮パイプを組み合わせて作成したパーツに置き換える。 |

|

荷台側には真鍮線で作成したシャフトパーツを取り付ける。 |

|

荷台とシャーシのシャフトの噛み合わせには無理がなく、可動域への影響もなく組み上げることができた。 |

|

荷台の可動に合わせてシャフトも稼働する構造となる。 |

|

操縦席のフロントガラスは車体との間にパッキングが入っており、これを再現する方法をいろいろと試すこととなった。 写真は失敗第一号。 エポキシパテを使用して枠の再現を試みたが、パテの太さを均一に加工することが難しく失敗となった。 |

|

これは失敗第二号。 太さの均一化を優先してプラ材を使用したが、今度は太くなり過ぎてしまい失敗となった。 |

|

これが最終結論。 マスキングテープと溶きパテを使用して均質の幅と細さを実現することができた。 |

|

溶きパテを使用した工作工程。 マスキングテープで枠の位置を定め、溶きパテを乗せ、乾燥後にテープを剥がす工作となる。 |

|

溶きパテは硬化後もさほど強度がないことから、マスキングテープを剥がすに従い、隙間に滞留したパテのみを残すことができた。 |

|

足回りに取り付ける足場を作る。 真鍮板から部品を切り出し、ハンダ付けで組み立ててる方式を取った。 |

|

足回りのモールドを切除し、作成したパーツを取り付ける。 これは昇降時とクレーンの操作時に使用される足場となる。 |

|

昇降用の足場は左右一対、クレーン操作時の足場は左側のみに取り付けられている。 |

|

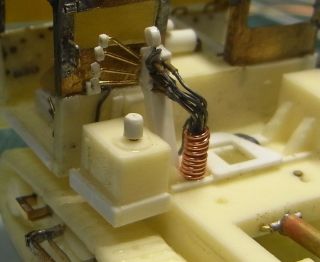

クレーンの操作部を作成する。 基部はプラ材の積層で作成し、真鍮線・真鍮パイプ・軟質の金属線を組み合わせて形を再現している。 |

|

ケーブル類を束ねる蛇腹のパイプは真鍮パイプに巻きつけた金属線で再現した。 |

|

クレーン基部は不明な箇所が幾つかあるが、数少ない資料から分かる範囲の再現を試みる。 |

|

操縦席の背面に装備される消火器を作成する。 プラ材を中心にそれらしい形に組み立てた。 |

|

バックミラーを作成する。 真鍮材を切り出し、ハンダ付けでそれらしい形に組み立てる。 最終的には塗装後に特殊シールで鏡部の質感を再現することとなる。 |

|

バックミラーは左右一対設けられている。 |

|

クレーンのフックを取り付ける。 真鍮線をワイヤーに見立て、クレーンに取り付ける。 |

|

運送時などにはクレーン基部に引っ掛けたワイヤーにフックを掛けて固定する。 尚、クレーンが前方を向いている時は、車体前方下部のフックに同様にワイヤーを掛けて固定する様である。 |

|

フロントガラスに真鍮線より作成したワイパーを取り付け、塗装前の組み立ては完了とした。 あとは塗装を進めながらクリアパーツの取り付けなど組み立てを行うこととなる。 |

| 2013.09.30 基本塗装 | |

|

下地塗装を進める。 レジンキャストキットであるため、下地剤は塗装の強度を確保するために重要な工程となる。 下地剤にはマルチプライマーを使用するが、細かいパーツが別れた状態で塗装するため、なかなか骨が折れる作業であった。 |

|

下地剤の上にサーフェイサーを吹く。 これにより、ベースの色合いを統一する。 |

|

影となる箇所へ暗色を吹く。 車体側はブラウン系の色合いを吹き、足回りはグレー系の色を吹いた。 |

|

基本色のベースとして、Mr.カラー 特色セットの自衛隊戦車色よりOD色を吹いた。 |

|

OD色単色では実車とはかなり雰囲気が異なるため、OD色にフィールドグレーを混ぜた色を吹き、色合いの調整を行う。 このあたりの手順と塗装レシピは3トン半の作成時に溜めたノウハウを元にしている。 |

|

細部の塗り分けを行う。 塗料はファレホのつや消し黒を使用している。 |

|

マスキングを剥がす。 ガラス部は全て裏表両面からマスキングを行ったが、若干のはみ出しはあるものの全体としては良好な結果を得られた。 |

|

シート状の多いに設けられた窓も同様にマスキングを行っている。 こちらも予定通りの出来となった。 |

|

細部の塗り分けを進めてゆく。 塗装とデカールのどちらで再現するかを考えながら作業を進める。 |

| 2013.10.05 仕上げ | |

|

クリアパーツの取り付けを行う。 車体には多数のランプ類が取り付けられており、これらを可能な限りクリアパーツで再現することとした。 WAVEが製品化しているプラスチックレンズを使用する。 レンズの裏面、またはレンズの取り付け箇所にタミヤペイントのシルバーを筆塗りして反射面を再現する。 |

|

色つきのランプはタミヤのアクリルカラーよりクリアレッドとクリアオレンジで

彩色する。 テールランプは透明プラ板を使用して再現した。 |

|

バックミラーにはハセガワのミラーフィニッシュシートを使用した。 |

|

クレーンの操作板周辺の塗り分けを行う。 |

|

デカールを貼る。 アオシマやフジミのキットで余ったデカールから、使えそうなものを選んで使用した。 ナンバープレートはアオシマのフリースタイルデカールを使用したが、一文字ずつ貼り付ける作業は難易度が高く、なかなか均一に貼ることが難しい。 |

|

背面にも同様のデカールを使用する。 資材運搬車のナンバーは「71-XXXX」となるため、後ろ四文字は適当な値をいれてみた。 所属は第三普通科連隊にしてみました。 |

|

クレーン用のデカールはキット付属のものと、他のキットの余り物を使用した。 キット付属のデカールは寸法が合わず、残念ながら使用に耐えませんでした。 いずれアオシマのキットが出たら、貼り替えを考えるかもしれません。 |

|

色調調整と汚し塗装を行う。 エナメル塗料のダークイエローとフラットアースの混色を溶剤で希薄する。 |

|

汚れを乗せたい箇所を中心に塗料を流して行く。 この段階ではフラットアースの量を多めに調色し、汚れ塗装の下地色を作る。 |

|

次にダークイエローを多めに調色した塗料を作成し、全体に塗布して色調の調整

を行う。 全体に均質に塗料を流すわけではなく、ハイライト面と影面のバランスを考えながら塗料を乗せる。 |

|

荷台などのより汚れを強調したい箇所には更に数回の塗装を行い、他の箇所とは 色合いの差別化を行う。 |

|

実車の写真を参考に塗料の剥げによる錆の表を入れてゆく。 Mr.カラーのウェザリングカラーセットに含まれるH-344 ラストを筆塗りで使用した。 車体をぶつけたり、積載物により擦られることで塗装の皮膜が剥がれ、剥がれたが酸化して錆となる流れを考慮し、塗装皮膜がダメージを受けそうな場所を考え ながら塗料を乗せてゆく。 このあたりは複数の実車写真を参考に、共通して錆びている場所を再現することを試みた。 |

|

錆は荷台とクレーンの一部に集中させている。 車体の箇所には注意書きが見られるため、これらは背景色のみ一致するデカールを貼って誤魔化している。 |

|

操縦席の中を塗り分ける。 シルバーの部位に使用したタミヤペイントはエナメル溶剤で解け出してしまうため、色調調整を行った後での塗り分けとなる。 |

|

仕上げは駆け足となってしまったが、これ以上悩むと完成しないため完成とした。 キャビン上部以外はキット付属のパーツをベースとしているが、可動機構を設けたりとかなりの改造を行うこととなった。 クレーンは当初から可動式にすることを考えてプランを練ってきたが、ダンプ機構の再現は当初は考えていなかった。しかし、アオシマのテストショットを見てから簡単に再現できることに気が付き、この部位も可動式として完成させることとなった。 クリアパーツの扱いに慣れてきたため、ランプ関連はこれまでよりも踏み込んだ工作を行ってみたが、この点はまだまだ再現性に課題があると考えている。 小型車両、かつ民生機をベースとした車体の作り込みは思いの外手間がかかり、このスケールでの再現に初めて限界を感じたキットとなった。 |